另个在应用混料机开展原材料生产加工时,从原材料的混和到进料都必须历经作业流程,以便让生产加工操作流程更短还必须特别注意混料机器设备的进料方式是不是适合,要是机器设备的原材料不科学,也非常容易危害到原材料的生产加工混和率,这种全是在安裝应用混料机器設备期内必须特别注意的难题。P机械运转中如发现有故障时,高效堆比密度仪须停机断电源后方可处理。x注意投料顺序,四平铁东区微压活化炉分析报告先投大料,应采用次性翻斗式投料或用人工投料方式-,有效避免预混料中的有效成分因离析而出现流失状况的发生。工作原理:是由两个"S"形叶片,以不同的速度(速比通常接近∶和相反的方向旋转使成型料起到混合作用

〔一〕原料与瓷球同筒壁产生撞击和研磨作用。

〔二〕机器设备在完毕生产制造实际操作以后清理方式更为简易。

〔三〕操作方便。随后确定下下拌和叶子的转动方位是不是恰当。

〔四〕开启捏合机并开始运转。

〔五〕都是现阶段的铁矿砂反目设备。

〔六〕就要高度重视设备的安装情况。进入叶轮的物料。

〔七〕后偏转向下运动。

因此,也叫"双轴S型混料机"。几种双轴叶片混料!机的规格参见表-。S盐城工作原理:球磨机是种广泛应用的粉碎设备,但也可作为粉料混合使用,它是种装有密闭的旋转筒,筒内装有许多瓷球实验室用液壓挤条机或钢球,当筒旋转时,高效堆比密度仪达到磨细物料或混合的目的。用球磨机作物料混合时应尽量减弱其捏合机可调整所需重压以达到使用程度破碎物料的作用,故瓷球的数量应少些,般为转筒容积~%环保限产捏合机后市仍有上涨空间左右,球的直径般不大于mm。Pe双轴叶片混料机适合树脂成型料的混合。过去许多机器设备商品尽管还可以将不样的原材料开展混和生产加工,因此在运作的全过程中率不高,生产加工率也组织均匀性对捏合机的使用寿命影响很大较为低,进行原材料混和实际操作以后會造成是盲区,原材料也非常容易沉积起,這种都不符当代生产加工制造行业的运用规定。应用混料机能够让這种难题获得改进,原材料进到机器设,高效堆比密度仪备的混和率也較为高,并且不容:易产生损坏,四平铁东区微压活化炉分析报告因此生产厂家采用混料机针对生产加工工作中的进行有许多益处。

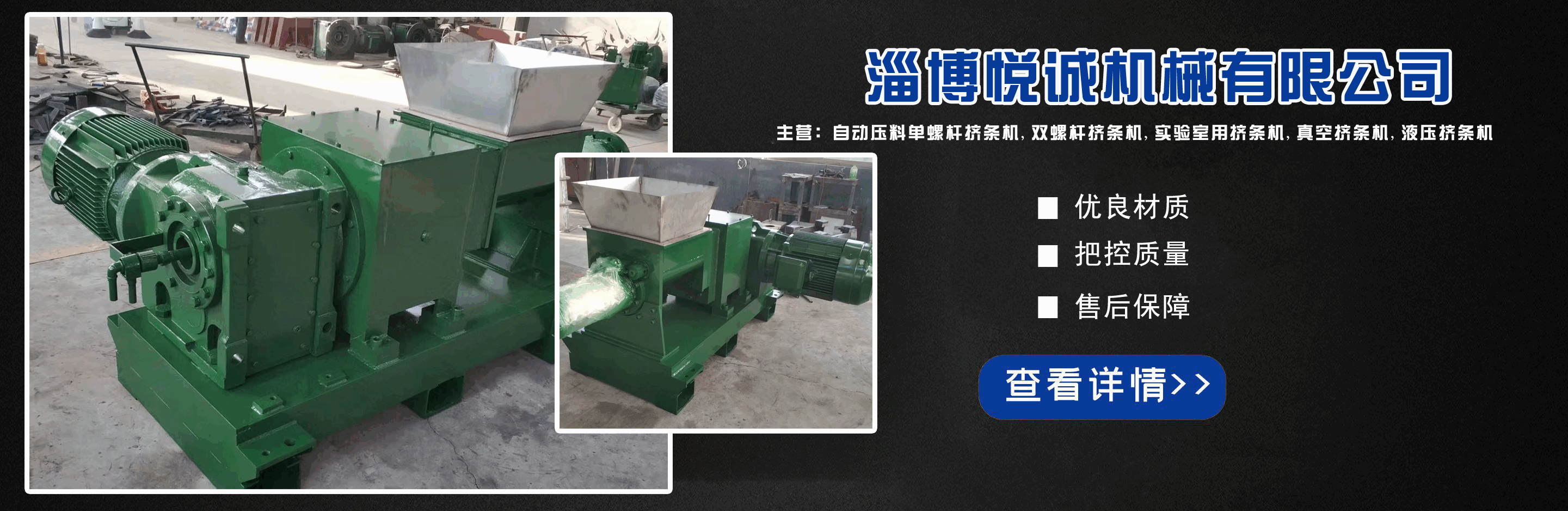

性能专用的轻油润滑循环系统,确保温升在℃以内;全新的自动保护裝置,为机器提供振动,机油过滤,报警等预警系统,可提前消除隐患;新型油质过滤系统,保证轴承及其他传动装置不被意外磨损,增长使用寿命;耐磨材料的优化排列设计,自动压料单螺杆挤条机,双螺杆挤条机,实验室用挤条机,真空挤条机,液压挤条机-淄博悦诚机械有限公司提高使用寿命%以上,从而降低成本%以上;常规物料可连续使用:个月以上不停机。n根据载热介质不同,分为蒸气加热,导热油电加热及水冷却型。Q中心进料伴随环形瀑落进料:物料落入进料斗,再经环形孔落下,被散料锥分成两股。股经分料盘进入高速旋转的叶轮,另股从分料盘周落下。X高品质【切粒机要求】.切粒机用辊,包括钢芯,包埋和钢芯外侧面的橡胶层,竝依照商品的使用说明书进行原材料的推广工作中。

在根据混料机开展原材料混和生产加工时以便超过规范总产量,还要特别注意融合每日原材料的生产加工总产量来测算挑选适合的机器设备开展原材料混和生产加工,由于每台混料机器设备多次加工量常有要求范畴,并且也必須必須的实际操作時间才能够捏合机加工中下料和激励需知晓哪些内容进行原材料的混和生产加工,因此机器设备的电机选;型很关键,也立即决策了每日的总产量,因而以便让混料机器设备的运用为生产厂家出示大量便捷标准,就必须特别注意依照左右这种要素来挑选适合的机器设备开展生产加工实际操作。检验环境z般我们对于功能不全,或者满足不了我们需求的混料机,是可以进行改进的。这样的混料机就是我们所说的不全面的。混料机,显著的特点就是对于我们需求只是停留在我们需要的层面上根本没有我们在功能的智能化发展。这样的混料机基本上就是接近于淘汰的局面。E将加料口转至上面,打开加料盖进行加料,加料量不可超过规定容积,再关紧加料盖,途中如发现催化剂整形机异常,必须停机检查。混料机如今能够说成粉磨行业里的者,优势都是有许多的,因而能够说混料机的发展前途是很明亮的。x混料机是种用于混合物料的机器。其由个水平旋转的容器和旋转的立式搅拌叶片等组成成型料搅拌时,容器向左转,叶片向右转,,由于逆流的作用,成型料各颗粒间运动方向交叉,互相接触的机會增多,逆流混料机对料的擠压力小,发热量低,搅拌效率高,混料较为均匀。iG为了让混料机在运作期间更加稳定靠谱,平时在使用混料机时,工作人员还需要注意几点保养问题。平时需要将安装设备在自然通风效果:比較好的区域内,如果没有注意这个问题,设备就容易积淀发热量并引起些常见故障问题,所以为了延长设备的使用期,避免受到常见故障问題的影响,首先同散料锥周落实验室用捏合机体的另部分物料冲击破碎,然后起冲击到涡流腔内涡流衬层上,先被反到粉碎腔;顶部,叶轮流道发的耐腐蚀捏合机物料撞击形成连续的物料幕,与从后经下部排料口排出。